Почему так важно использовать технологию мягкого литья под давлением на нейлоне?

Нейлон, как конструкционный пластик, широко используется в различных областях благодаря своим превосходным механическим свойствам. Однако его жесткая поверхность часто приводит к неприятным тактильным ощущениям и потенциальному натиранию кожи при контакте с человеком. Для решения этой проблемы на нейлоновые подложки наносят мягкие эластомеры с твердостью по Шору от 40A до 80A (обычно 60A–70A), обеспечивая приятную для кожи защиту, улучшенный тактильный комфорт и большую гибкость в проектировании.

Традиционные методы физического соединения (например, защелкивающиеся конструкции, накатка или резьбовые поверхности) при литье нейлоновых изделий страдают от непостоянной прочности сцепления и ограниченной свободы проектирования. В отличие от них, химическое соединение использует молекулярное сродство, полярность или водородные связи между материалами, обеспечивая равномерную адгезию по всей поверхности раздела и позволяя создавать сложные геометрические формы.

Недостатки использования ТПУ для литья нейлона под давлением

Термопластичный полиуретан (ТПУ) широко используется для литья под давлением на нейлон благодаря своей износостойкости и хорошей механической стабильности. Его часто считают совместимым с нейлоном из-за схожей полярности. Однако ТПУ часто страдает от плохой адгезии на границе раздела, что приводит к отслаиванию или расслоению, особенно в условиях высоких нагрузок или длительной эксплуатации.—В конечном итоге это ставит под угрозу качество и производительность продукции.

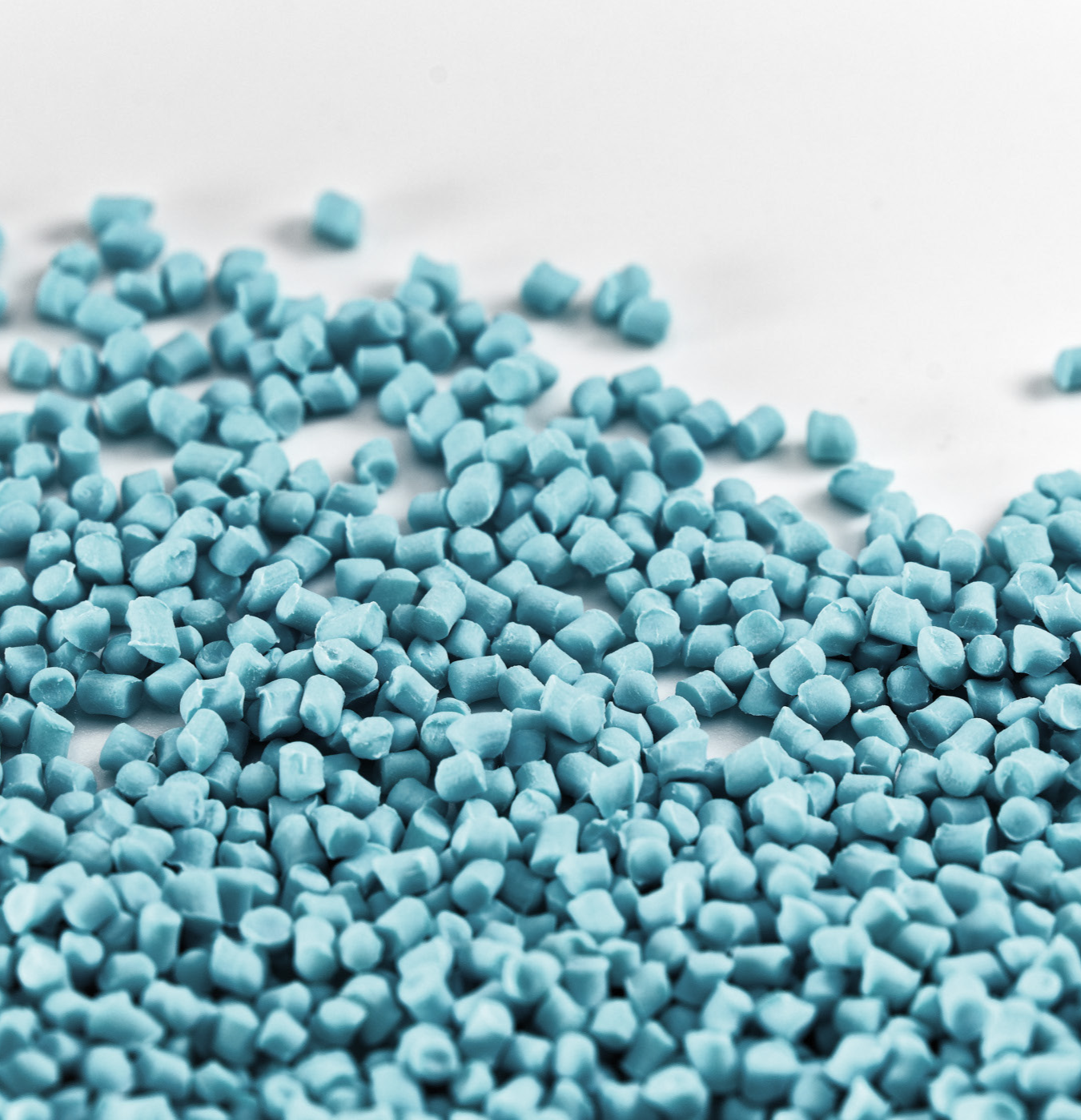

Решение:Представляем Si-TPV 3525-65A, альтернативу TPU, лучший эластомер для литья нейлона.

Для решения проблем, связанных с ограничениями TPU, компания Silike разработала Si-TPV 3525-65A.—Силикон-термопластичный вулканизатный эластомер, сохраняющий желаемые свойства ТПУ, но значительно улучшающий адгезию к нейлоновым подложкам.

Этотинновационный мягкий термопластичный эластомерный материал Si-TPV, полученный методом литья под давлениемпредложения:

1. Превосходное химическое сцепление с PA6, PA12 и PA66.

2. Прочный, однородный интерфейс литья под давлением.

3. Мягкая на ощупь поверхность, обеспечивающая повышенный комфорт для пользователя.

4. Выдающаяся механическая прочность, водо- и маслостойкость, а также гибкость при низких температурах.

Превосходные характеристики литья под давлением Si-TPV 3525-65A на нейлоновых подложках: сравнительное исследование с TPU для улучшения сцепления и тактильных ощущений!

Проверка адгезии: стандартизированная оценка процесса литья под давлением

Для сравнения эффективности склеивания были проведены испытания Si-TPV и TPU с использованием стандартизированной процедуры литья под давлением:

Подложки из нейлона (PA6) были изготовлены методом литья под давлением, затем разрезаны по диагонали под углом 45° и отполированы наждачной бумагой зернистостью 120.

Обработанные подложки повторно помещали в формы для последующего литья под давлением при контролируемой температуре и давлении.

Для оценки прочности межфазного сцепления были проведены испытания на растяжение.

Сравнение TPU и Si-TPV 3525-65A на PA6: сила растяжения при разрыве и результаты испытаний на адгезию.

Формование ТПУ на подложках из полиамида:

По мере увеличения твердости ТПУ (с 60A до 90A) прочность сцепления с PA6 значительно снижалась. При твердости 90A ТПУ полностью переставал склеиваться.

Si-TPV 3525-65A — термопластичная поливинилхлоридная смола (TPU), альтернатива нейлоновой смоле для литья под давлением:

Была продемонстрирована прочная и стабильная связь с PA6. Анализ поперечного сечения выявил когезионное разрушение — Si-TPV оставался прикрепленным к обеим сторонам границы раздела, что доказывает прочную химическую связь. В отличие от этого, на границах раздела с TPU наблюдались минимальные остатки, что указывает на слабую адгезию.

Мягкий на ощупь материал Si-TPV 3525-65A для всех марок нейлона: надежная работа с PA6, PA12, PA66.

Модифицированный силиконовый эластомер 3525-65A также обеспечил прочное сцепление с различными типами нейлона.

В ходе испытаний методом литья под давлением антипригарного термопластичного эластомера Si-TPV 3525-65A на подложке из PA12 не было обнаружено видимого расслоения, что подтверждает истинное когезионное соединение без разрушения межфазной границы.

Эластомеры без пластификаторов Si-TPVПри использовании материала 3525-65A на PA66, материал сохранял прочную адгезию и структурную целостность под нагрузкой.

(Примечание: Все значения твердости по Шору и процедуры испытаний соответствуют международным стандартам испытаний эластомеров и адгезии.)

Попрощайтесь с отслаиванием ТПУ – перейдите на приятный на ощупь, мягкий на ощупь Si-TPV для прочного нейлонового покрытия.

Si-TPV 3525-65A сочетает в себе механическую упругость ТПУ с мягкостью на ощупь и химической адгезией силикона. Он предлагает революционное решение для литья под давлением нейлоновых компонентов, используемых в бытовой электронике, автомобильных интерьерах и промышленном оборудовании.

Переход на Si-TPV позволяет производителям устранить проблемы с отслаиванием ТПУ, продлить срок службы изделий, обеспечить безопасность, эстетичный внешний вид и превосходные эргономические характеристики.

Тел.: +86-28-83625089 или +86-15108280799

Email: amy.wang@silike.cn

Веб-сайт: www.si-tpv.com